- Model: VK-MFC

- Volume Pengisian: 1-150ml

- Output: 30-50 Botol/menit

- Presisi Pengisian: kurang dari ±1%

- Catu Daya: 220V/50Hz (disesuaikan dengan kebutuhan pelanggan)

- Tingkat Capping: lebih dari 99%

- Tingkat penghentian: lebih dari 99%

- Tingkat pelabelan: lebih dari 99%

- Pasokan Udara: 1,3 m3/jam 0,4-0,8Mpa

- Daya: 2,0 kW

- Berat: 650 kg

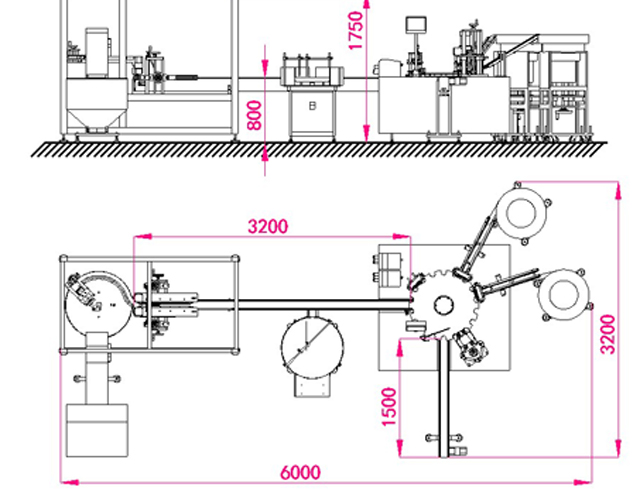

- Dimensi: 6000*3200*1750mm

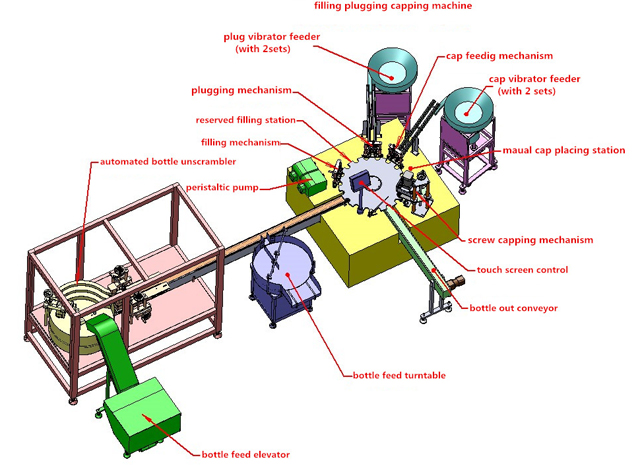

Tinjauan produk untuk lini pengisian tutup botol kecil

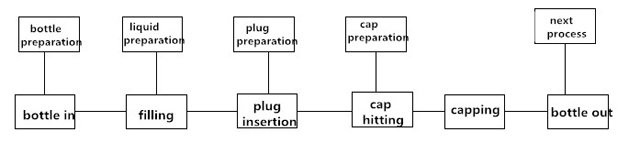

Cocok untuk aplikasi pengisian dan penyegelan cairan 5-100ml dalam industri farmasi, mesin pengisian cairan dosis kecil VK-MFC memiliki struktur yang wajar, tabel pengindeksan presisi tinggi untuk pengisian, pembatasan, penekanan tutup, pengisian pompa peristaltik presisi; Mesin dikontrol oleh PLC dengan keuntungan pengoperasian dan perawatan yang mudah. Ada sistem untuk berfungsi sebagai tidak ada pengisian tanpa pengisian botol, tidak ada penyumbatan tanpa sensor botol, tidak ada pembatasan tanpa penyumbat. Jalur pengisian, terbuat dari baja tahan karat sebagai platform untuk bekerja, sejalan dengan standar GMP. Mesin yang dikontrol oleh sistem ganda pneumatik dan listrik di mesin mengadopsi transmisi mekanis, yang dapat mengirimkan daya secara stabil dan konsumsi daya yang lebih rendah ditambah fitur pemosisian yang akurat. Jalur pengisian terutama digunakan dalam produksi massal.

Aplikasi pengisian garis:

Parameter Teknis Utama dari jalur pengisian dan pelabelan pembatasan:

Model: VK-MFC

Volume Pengisian: 1-150ml

Output: 30-50 Botol/menit

Presisi Pengisian: kurang dari ±1%

Catu Daya: 220V/50Hz (disesuaikan dengan kebutuhan pelanggan)

Tingkat Capping: lebih dari 99%

Tingkat penghentian: lebih dari 99%

Tingkat pelabelan: lebih dari 99%

Pasokan Udara: 1,3 m3/jam 0,4-0,8Mpa

Daya: 2,0 kW

Berat: 650 kg

Dimensi: 6000*3200*1750mm

Konfigurasi Dasar Jalur Pengisian

| Nomor | Barang | Merek |

| 1 | Sistem Pemrosesan Akhir (PLC) | MITSUBISHI (Jepang) |

| 2 | Silinder | AirTAC (Taiwan) |

| 3 | Pompa peristaltik | Cina |

| 4 | Kisi-kisi sabuk konveyor | Cina |

| 5 | Kotak peredam | Zhongda (Taiwan) |

| 6 | Layar sentuh | WEINVIEW (Taiwan) |

| 7 | Elektromagnetik | SHAKO (Taiwan) |

| 8 | fotolistrik | Autonics (Korea) |

| 9 | Berhenti Tiba-tiba | Schneider (Prancis) |

| 10 | Bahan Kontak | 316L Tahan Karat |

| 11 | Menyampaikan | OMRON (Jepang) |

| 12 | kontaktor AC | Schneider (Prancis) |

| 13 | Mengalihkan | Schneider (Prancis) |

| 14 | Pengubah arus | DELTA (Taiwan) |

| 15 | Motor | Shanghai Mailly |

Suku cadang untuk mengisi monoblok

| Nomor | Barang | Kuantitas |

| 1 | Sikat | 1 buah |

| 2 | Batang silastical untuk memberi makan | 2 lembar |

| 3 | Batang silastik untuk keluaran | 2set |

| 4 | Katup solenoida | 1 buah |

| 5 | Mencekik | 2 lembar |

| 6 | Katup Kaca | 2 lembar |

| 7 | Sabuk Motor | 1 buah |

| 8 | Sabuk sinkronisasi | 1 buah |

| 9 | bilah sabuk 82,6mm | 5 set |

| 10 | Kunci pas ujung terbuka | 1set |

| 11 | Kunci Hex | 1set |

| 12 | Obeng berlubang | 1set |

| 13 | Obeng plus | 1set |

| 14 | Kunci pas | 1set |

Bagian utama & prinsip kerja

Sistem pengurai botol

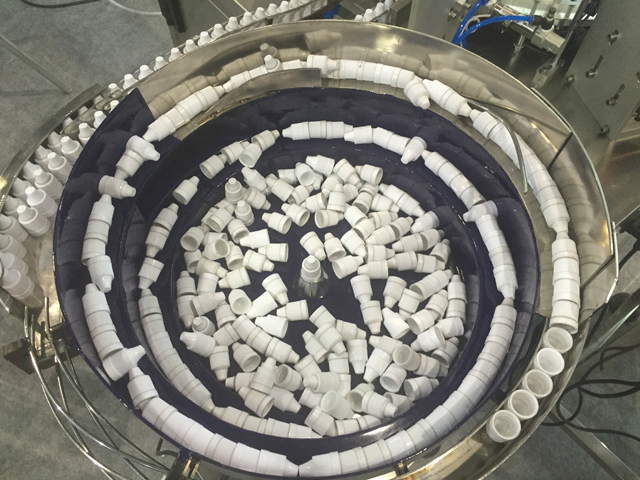

Tutup botol & vibrator penyumbat bagian dalam

1. Mesin tersebut tersusun dari komponen-komponen seperti ban berjalan, sketsa mesin, vibrator untuk botol & tutup, pompa peristaltik dan lain-lain.

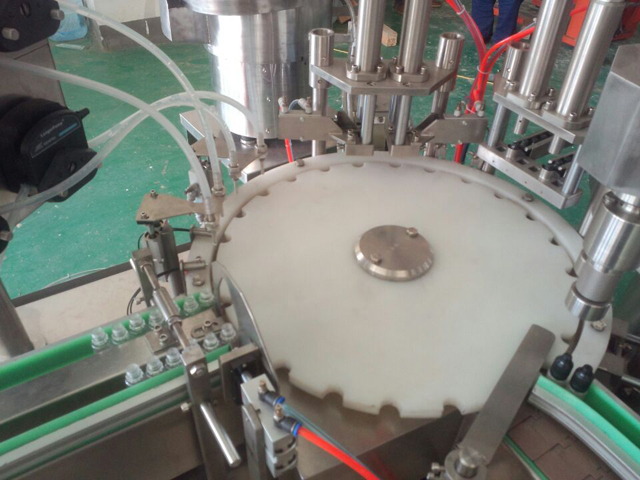

2. Siapkan botol, sumbat, tutup, dan cairan secukupnya. Sumbat dan tutup harus mengisi penuh jalur getar dan di stasiun kerja penyumbatan dan penutupan. Botol akan dikirim melalui sabuk konveyor ke roda bintang pengindeksan, kemudian botol akan dikirim secara berkala oleh roda bintang pengindeksan ke posisi pengisian, penyumbatan, dan penutupan.

3. Cairan akan dihisap oleh pompa peristaltik dan kemudian disalurkan oleh tabung silikon. Akhirnya cairan akan diisi ke dalam botol oleh tabung jarum yang bergerak naik turun secara otomatis. Untuk setiap gerakan naik turun tabung jarum, dua siklus pengisian dilakukan. Pengisian diselesaikan dengan memasukkan nosel pengisian secara berulang ke dalam botol. Dengan mata fotolistrik pendeteksi tanpa botol, jika tidak ada botol di stasiun kerja, pompa peristaltik berhenti bekerja karena tidak ada botol yang terdeteksi.

4. Mangkuk getar sumbat menyalurkan sumbat ke stasiun penyisipan sumbat, sementara itu botol-botol yang telah terisi dipindahkan secara berkala oleh roda bintang pengindeks ke posisi di bawah stasiun penyumbat.

5. Kemudian silinder menggerakkan penyisip sumbat untuk menyelam ke bawah dan mendorong sumbat ke dalam botol. Botol yang disisipkan dengan sumbat akan dipindahkan oleh roda bintang pengindeksan ke stasiun penjatuhan tutup dan pemasangan tutup.

6. Kepala penutup berputar dan bergerak ke atas dan ke bawah secara keseluruhan. Ketika botol berhenti di bawahnya, kepala penutup yang mengarah ke bawah mencengkeram tutup dan menyelesaikan penutupan. Dengan mata fotolistrik pendeteksi sumbat, begitu tidak ada botol di stasiun atau ada botol tetapi tidak ada tutup, maka mekanisme penekan tutup akan berhenti bergerak karena tidak ada sumbat bagian dalam yang terdeteksi. Dengan melakukan ini, produk jadi dapat terhindar dari tidak adanya sumbat bagian dalam. Penutupan terutama dicapai dengan gerakan berputar ke atas dan ke bawah. Botol yang ditutup dikirim ke ujung mesin dan siklus berikutnya siap.

7. Proses kerja mesin

Pemeliharaan

1. Perlu dilakukan pengecekan dan perawatan mesin untuk memperpanjang umur mesin dan mengoptimalkan fungsi mesin; Mesin yang bekerja harus dirawat setiap tiga bulan; Bagian bearing dan transmisi roda gigi harus dilumasi dengan gemuk; Pelumasan harus dilakukan secara berkala; Oli jalur geser (N68) harus ditambahkan ke bagian seperti gerakan mekanisme bolak-balik atau pengangkatan dua kali setiap hari; Oli mobil (N68) harus ditambahkan ke bagian yang berputar atau berayun; Setiap setengah bulan tambahkan gemuk ke dalam slot cam; Setiap bulan satu kali untuk nosel oli dengan menambahkan gemuk;

2. Jangan sekali-kali menggunakan perkakas logam untuk memukul atau menggores permukaan tempat ikatan menggumpal pada bagian-bagian seperti komponen atau cetakan.

3. Jika mesin berhenti bekerja dalam waktu lama, tambahkan gemuk untuk pelumasan pada bagian-bagian seperti bagian transmisi atau bantalan; Rawat juga mesin dengan perlindungan kedap air.

4. Jangan sekali-kali menaruh benda apa pun di atas mesin karena dapat merusak mesin.

5. Bersihkan debu di dalam komponen secara berkala, periksa juga semua sekrup dan perbaiki sekrup yang kendor.

6. Periksa sekrup pada terminal kabel pada waktu tertentu dan pastikan sekrup terpasang dengan benar;

7. Periksa apakah ada bagian yang kendor pada jalur kabel yang direntangkan dari kotak listrik; Jika bagian tersebut terlalu kendor, kencangkan kembali sekrupnya guna menghindari abrasi atau kerusakan pada lapisan insulasi yang dapat mengakibatkan kebocoran listrik;

8. Periksa bantalan yang mudah aus dan ganti bantalan yang rusak tepat waktu;

Pengemasan & Transportasi

Jangan pernah meletakkan mesin secara horizontal atau tegak lurus; Bongkar alas mesin dan kencangkan seluruh mesin dengan bagian bawah peti. Mesin harus tetap diam di dalam peti tanpa ada yang terlepas dari peti atau tempat goyang selama pengiriman;

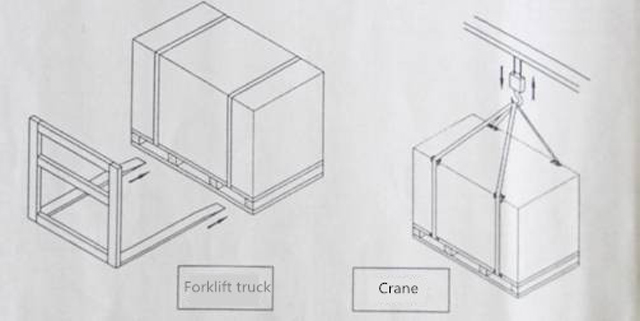

Pengepakan mesin harus netral; Saat memindahkan mesin, harap gunakan truk forklift atau derek dan pindahkan mesin dari bawah dengan gerakan yang stabil; Perhatikan ilustrasi pada gambar di bawah ini; saat mengangkat dan mengayunkan mesin, derek tidak boleh bersentuhan dengan mesin. Kencangkan mesin dengan 4 baut M16X200 lalu hubungkan derek dan baut untuk mengangkat dan mengayunkan mesin. Sementara itu, gunakan bantalan untuk melindungi benda-benda di bawah mesin. Gunakan penyangga untuk mengangkat dengan stabil jika perlu (diilustrasikan seperti pada gambar di bawah)

Sebelum membongkar peti, periksa apakah ada kerusakan pada peti; Jika terjadi kerusakan pada peti, jangan membukanya dan segera hubungi perusahaan pengiriman; Buka peti di bawah pengawasan pekerja pengiriman dan catat prosesnya;

Sejauh menyangkut keselamatan, jarak truk forklift dari tanah harus dijaga di bawah 1m; Jika menggunakan derek untuk menggerakkan mesin, jaraknya harus dijaga dari 2 meter hingga 2,5 meter.